浅谈长安汽车某焊接项目机器人离线程序运用

发布时间:2024-07-22 11:08 作者:管理员作者:蒋红娅 胡荣辉 谭兴盛 杨松 邵其林

单位:重庆长安汽车股份有限公司

摘要:本文介绍了长安汽车某焊接项目利用离线程序提升工业机器人示教效率的方法,为后续全公司推广机器人离线程序运用提供了指导意义。

关键词:离线程序;工业机器人;焊接;效率

1.引言

长安汽车焊接生产线正在由自动化生产线升级转型为智能柔性自动化生产线,随着大量工业机器人的投入,提升机器人示教效率刻不容缓。本文通过机器人离线程序运用尝试,提出了后续长安汽车机器人示教效率提升的建议。

2.机器人离线程序简介

机器人离线程序是Process Simulate仿真模拟最终输出的结果,它包含了机器人运动轨迹、修模轨迹、换帽轨迹、干涉区设置。在机器人示教时,使用离线程序导入示教,就可以取代人工现场描点后再通过手动控制机器人及借助操作人员经验寻求机器人轨迹的示教,大大缩短了示教时间。

3.案例运用分析

3.1 机器人控制系统参数设置

机器人控制系统参数设置要求在Process Simulate仿真环境中,依次设置机器人控制系统中运动类型、运动速度、精度、工具、轴状态、焊接参数。

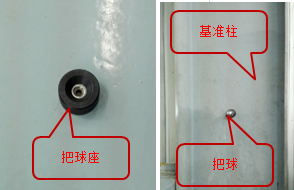

3.2 设备安装划线图设计

设备安装划线图设计内容包含:设备名称、设备与地面连接部件特征、描述此特征的点及线的数量、特征点相对焊接生产线建设基准立柱的绝对坐标值、设备安装方向等。如图1所示:

图1 机器人底座安装划线图

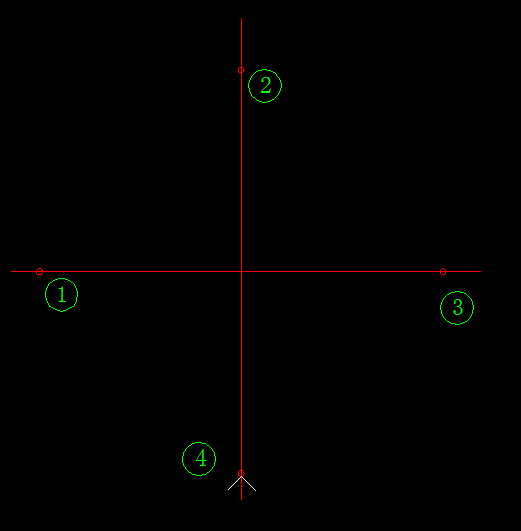

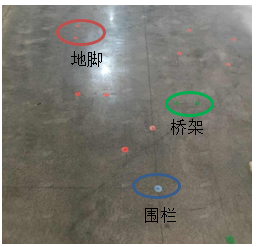

3.3 激光划线

利用激光跟踪仪,以焊接生产线基准立柱为基础,建立设备安装落位坐标系。在此坐标系下,移动敲点器将设备安装划线图中每点的坐标利用激光跟踪仪敲出并做目视且不易擦拭的标识,将敲点依次用墨斗弹线连接,并标识明确所装设备的安装方向、名称编号,最终确认设备安装位置。如图2、图3所示。

图2 激光跟踪仪在基准立柱上的实操图

图3 现场机器人底座激光划线实物示意图

3.4 设备落位

使用行车、叉车、吊带等吊装工具吊装焊接生产线设备,依据激光划线及点依次落位、调平并紧固。

(1)机器人底座落位:检测机器人底座安装对应地平面水平度,保证整个机器人底座安装区域水平度<5mm,如果不满足需要进行打磨,打磨前需要对激光敲点进行保护处理;机器人底座落位、调平、紧固完成后,根据销孔定位吊装机器人。

(2)工装夹具落位:通过工装夹具调平螺栓进行调平。

在被撞或轻微损坏后通过简单的修复可继续使用,能够快速恢复生产。

(3)在相同强度的前提下,方钢框架具备重量更轻的特点,可有效减少对搬运机器人的负载要求。

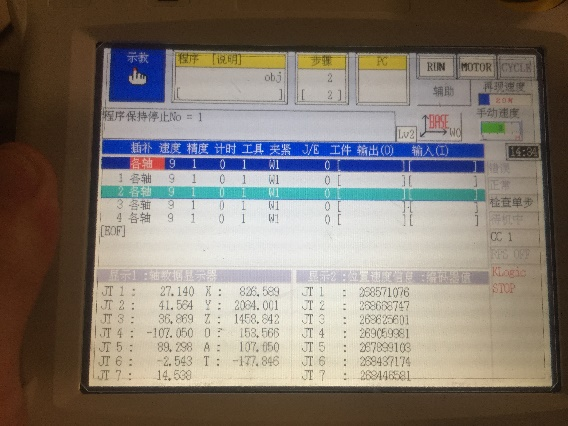

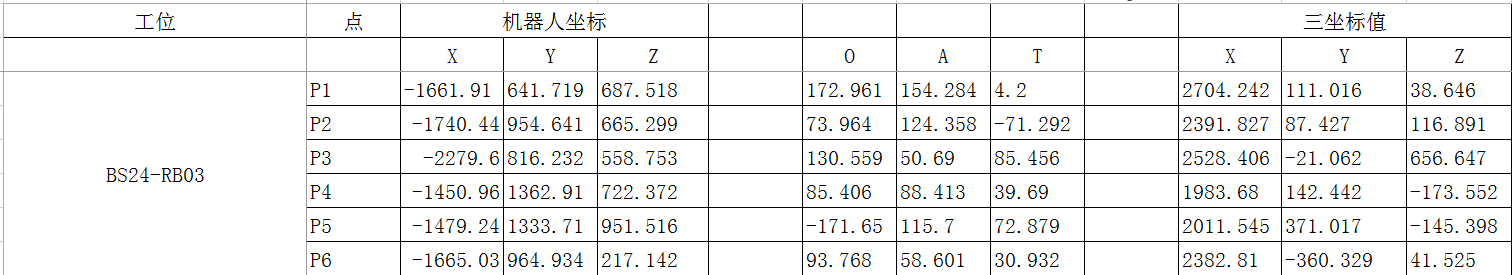

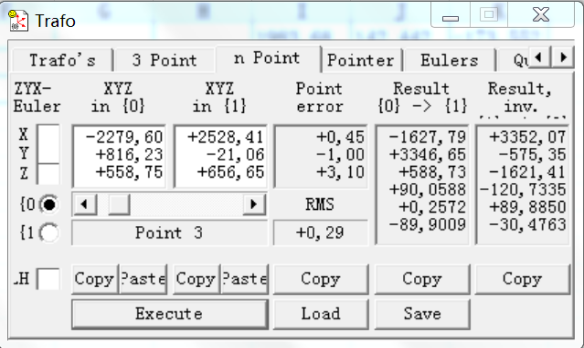

3.5 机器人相对于夹具的现场实际位置检测

利用便携式三坐标通过夹具工装上定位销及定位面建立坐标系,测量机器人6轴法兰盘安装面中心,查找出机器人相对于车身坐标系里位置。要求机器人示教器中新建一个程序,命名OBJ,开启工件坐标系功能,在BASE坐标W0(即机器人基础坐标)下新建8点,P1,P2,P3,P4,P5,P6, 其中每个相邻点XYZ值距离需大于150mm,记录每一点示教器里及三坐标检测实测的坐标值(X/Y/Z)。通过Trafo软件计算出机器人相对于夹具的现场实际坐标值。

图4 机器人示教器中工件坐标系示意图

图5 机器人示教器中理论值(in0)与三坐标(in1)中实测值记录表

图6 Trafo软件计算出机器人相对于夹具的现场实际坐标值

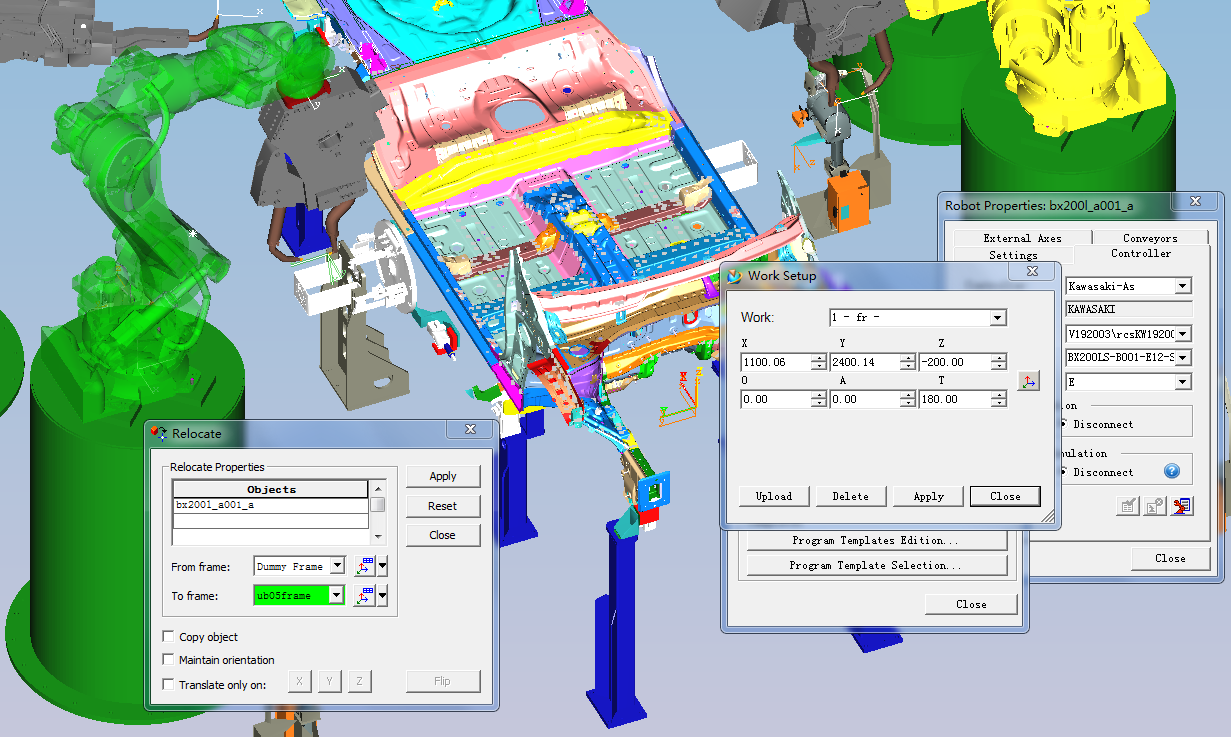

3.6 修正仿真模拟环境中机器人相对于夹具的位置

利用Process Simulate软件,修正仿真模拟环境中机器人相对工装夹具的位置,使机器人相对工装夹具的位置与现场实际位置保持一致。

图7 修正机器人位置示意图

3.7 终版机器人离线程序导出

梳理确认离线程序参数设置的完整性及正确性,导出终版机器人离线程序。

3.8 机器人离线程序导入机器人控制器运用

机器人离线程序导入机器人控制器,人工首次摇动机器人行走完成轨迹,确认焊点位置正确、运动过程中无干涉后,机器人示教完成。

4.案例成果

通过此次从安装图设计、设备落位、设备相对位置的检测、仿真环境中设备相对位置的优化,机器人示教时间从单台机器人3小时提升到0.5小时。

通过此次机器人离线程序运用尝试,长安汽车提升了机器人示教效率。对后续全公司推广机器人离线程序运用提供了指导意义。

5.结束语

在此次尝试过程中,发现离线程序精准度只能在10mm左右,后续应该在上述步骤中,去寻找导致偏差的原因,提升离线程序的精准度。

图8 现场程序导入仿真环境中轨迹偏差示意图

参考文献

[1]王芳,赵中宁,智能制造基础及应用,2003.6

[2]熊有伦,机器人技术基础.1996.8

[3]熊诗波,机械工程测试技术基础.2018.9